欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-09-17

2025-09-17

2025-09-05

2025-09-05

2025-09-01

2025-09-01

2025-09-11

2025-09-11

2025-07-08

2025-07-08

产品介绍/ PRODUCT PRESENTATION

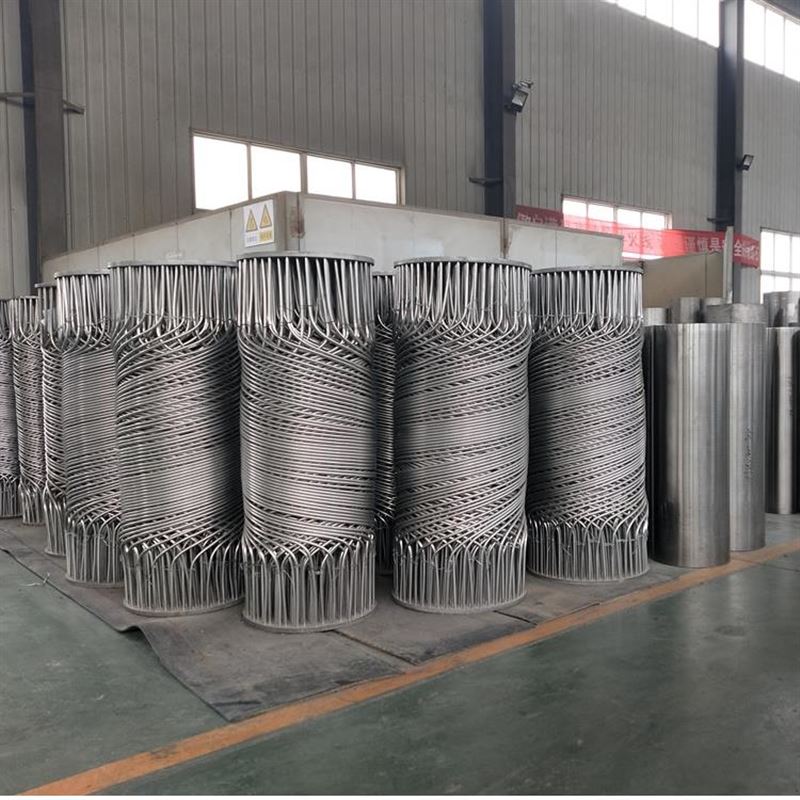

产品介绍/ PRODUCT PRESENTATION化工制药管壳螺旋缠绕管式换热器

一、核心结构解析与工作原理

1. 结构特点

螺旋管束:由多根传热管按螺旋线反向缠绕形成多层同心通道,缠绕角度3°~20°,相邻层方向相反,优化流体路径。

壳体与中心筒:壳体支撑管束并引导壳程流体,中心筒为管束提供缠绕基准。

定距件与管板:维持管间距,防止振动;管板固定管束并隔离流体。

2. 工作原理

湍流强化:螺旋结构使流体产生二次环流,破坏边界层,传热系数提升20%-40%。

自清洁能力:螺旋流动减少污垢沉积,延长清洗周期。

热应力补偿:管束两端自由段可伸缩,适应温差变化。

二、选型关键参数

1. 热负荷与传热系数

计算公式:换热量 Q=cmΔT(c 为比热容,m 为质量流量,ΔT 为温差)。

传热系数:高达14000 W/(㎡·K),通常为5000-9000 W/(㎡·K),需通过CFD模拟优化。

2. 流体特性

粘度与密度:影响流速与压降,高粘度介质需大管径设计。

腐蚀性:决定材料选择(如含氯介质选316L不锈钢)。

3. 操作条件

温度范围:-196℃~800℃,需匹配介质物性。

压力等级:全焊接结构承压20MPa,适应高压场景。

三、材料选择策略

材料类型 适用场景 优势

304不锈钢 一般化工介质,中性环境 性价比高,易加工

316L不锈钢 含氯离子或酸性介质 优异耐腐蚀性

钛合金 强腐蚀性介质(如海水、湿氯气) 耐蚀性,轻量化

镍基合金 高温高压含硫介质(如石油裂解) 高温强度,抗氢脆性能

特殊需求:

低温工况(-196℃):采用奥氏体不锈钢避免脆化。

高温氧化环境:选用含铬量>18%的合金。

四、结构形式选择矩阵

类型 适用场景 特点

固定管板式 温差小(ΔT<50℃),清洁介质 结构简单,成本低

浮头式 温差大,壳程易结垢 管束可抽出,易清洗

U型管式 高温高压,热膨胀显著 无热应力,适应大温差

多股流设计 多介质换热(如反应釜冷却) 分区布管,提升传热均匀性

五、尺寸与规格优化

1. 管径与壁厚

小管径(Φ12mm-Φ25mm):适合清洁流体,提升流速。

大管径(Φ38mm-Φ50mm):处理高粘度或含颗粒介质。

壁厚选择:0.5mm-8mm,依据压力和腐蚀余量。

2. 壳体尺寸

直径与长度:根据热负荷计算,确保壳程流速≥0.3m/s。

螺旋角度:15°为通用设计,平衡传热与压降。

化工制药管壳螺旋缠绕管式换热器