欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-09-17

2025-09-17

2025-09-05

2025-09-05

2025-09-01

2025-09-01

2025-09-11

2025-09-11

2025-07-08

2025-07-08

产品介绍/ PRODUCT PRESENTATION

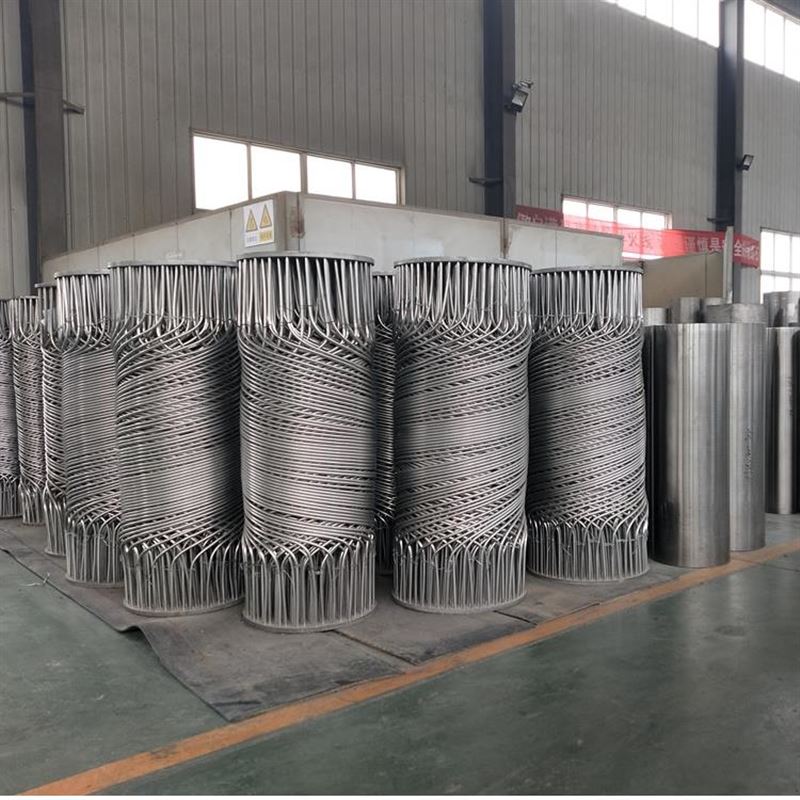

产品介绍/ PRODUCT PRESENTATION在工业4.0与“双碳"目标的双重驱动下,传统U型管热交换器正经历从机械化到智能化的深刻变革。通过集成物联网、人工智能、数字孪生等前沿技术,这一经典设备在效率提升、能耗降低、运维优化等方面展现出革命性突破,成为流程工业智能化转型。

一、智能化转型的核心技术架构

智能感知层:全维度数据采集

光纤传感网络:在U型管束关键位置部署光纤布拉格光栅(FBG)传感器,实现温度、压力、振动的实时监测。例如,某石化企业通过光纤传感系统将设备故障预警时间提前72小时,非计划停机率降低65%。

视觉检测系统:采用AI视觉技术对管束插接质量进行在线检测,青岛科美创视研发的系统通过深度学习算法识别焊接缺陷,检测精度达0.05mm,较人工检测效率提升8倍。

数字孪生建模:虚实融合的决策中枢

三维动态仿真:基于GE Predix平台构建U型管换热器数字孪生体,集成CFD流场模拟与有限元分析(FEA),实现工况参数动态优化。某热电厂通过虚拟调试将设备启动时间缩短40%,传热效率提升12%。

预测性维护:结合历史运行数据与实时监测信号,利用LSTM神经网络预测管束腐蚀速率,误差率<3%。某化工企业据此制定动态检修计划,年维护成本降低35%。

自适应控制层:从“人工调参"到“算法自治"

模型预测控制(MPC):开发基于强化学习的自适应算法,根据原料性质、环境温度等变量自动调整换热介质流量。在某合成氨装置中,MPC系统使蒸汽消耗量减少18%,产品纯度提升至99.9%。

负荷智能匹配:通过调节换热器内介质液位改变有效换热面积,适配20%-120%负荷波动。某钢铁企业高炉煤气余热回收系统采用该技术后,能源利用率提高22%。

上一篇:U型管换热设备

上一篇:U型管换热设备