欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-09-17

2025-09-17

2025-09-05

2025-09-05

2025-09-01

2025-09-01

2025-09-11

2025-09-11

2025-07-08

2025-07-08

产品介绍/ PRODUCT PRESENTATION

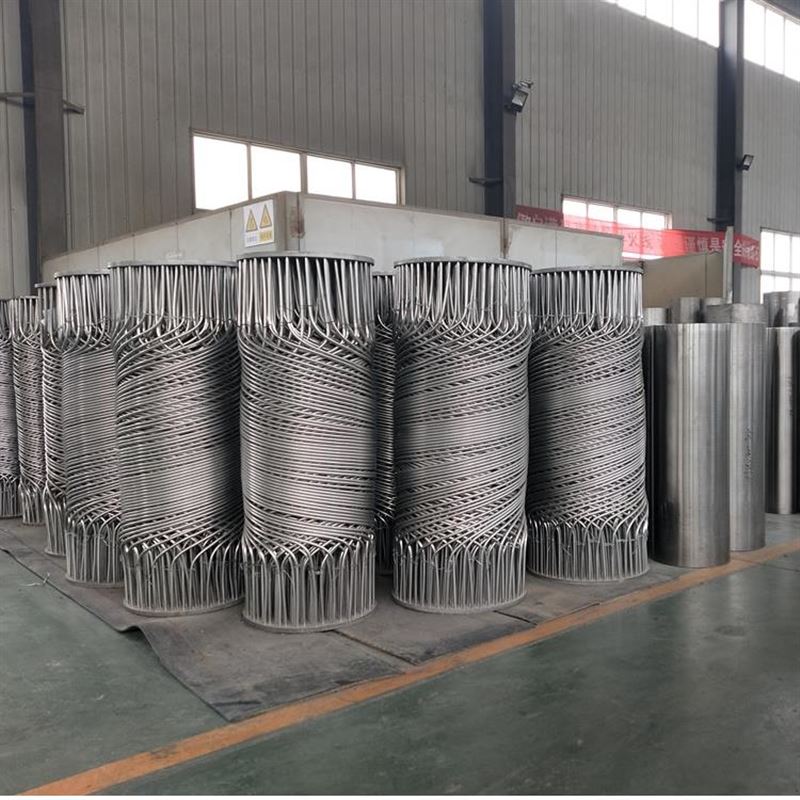

产品介绍/ PRODUCT PRESENTATIONU型管换热器凭借其自补偿结构和高效的热交换能力,在石油化工、电力、制药等领域广泛应用。本文从工况参数的核心维度出发,结合实际案例与技术规范,系统解析其设计边界、性能影响及优化策略。

一、U型管换热器结构原理与工况适配性

结构特性与热补偿机制

U型管换热器的核心在于管束由多根U形管组成,两端固定于同一管板,形成“自补偿"结构。这种设计使管束可自由伸缩,有效消除壳体与管束间的热应力,尤其适用于以下工况:

高温高压环境:壳程压力≥10MPa、温度≥450℃(如加氢裂化装置)。

大温差场景:温度波动ΔT≥150℃/h(如频繁开停车工况)。

腐蚀性介质:pH<2或cl⁻浓度>200ppm时,需采用双相不锈钢2205或钛材,并配合阴极保护系统。

流体动力学设计

管程与壳程布局:通过CFD模拟优化管间距与排布角度(如三角形错列布局,管间距28mm),可使换热面积提升15%-20%。

流速控制:管程流速建议≤5m/s(避免冲蚀U型弯头),壳程流速控制在0.6-3m/s以平衡湍流与压降。某石化企业案例显示,优化流速后总传热系数达1200W/m²·K,较传统设计提升45%。

二、关键工况参数的技术边界与材料选型

温度与压力参数

极限工况:壳程压力达12MPa、氢气温差180℃时,需采用SA-556C2等高强度材料,并通过水压试验(如11.44MPa@50℃)验证安全性。

相变传热:介质相变潜热≥200kJ/kg时,多程流道设计可强化沸腾/冷凝效率。例如,热电厂烟气余热回收系统中,加装H型翅片使总传热系数达45W/m²·K,年节煤2800吨。

流体特性与材料适配

管程流体:优先选择清洁介质(如蒸汽),若为高压气体需考虑抗氢脆材料(如Inconel 625)。

壳程流体:含颗粒物时需预留清洗口,并优化折流板间距;高粘度介质(如重油)可采用螺旋翅片管,使传热效率提升30%-50%。

上一篇:304不锈钢列管式换热器

上一篇:304不锈钢列管式换热器