欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-09-17

2025-09-17

2025-09-05

2025-09-05

2025-09-01

2025-09-01

2025-09-11

2025-09-11

2025-07-08

2025-07-08

产品介绍/ PRODUCT PRESENTATION

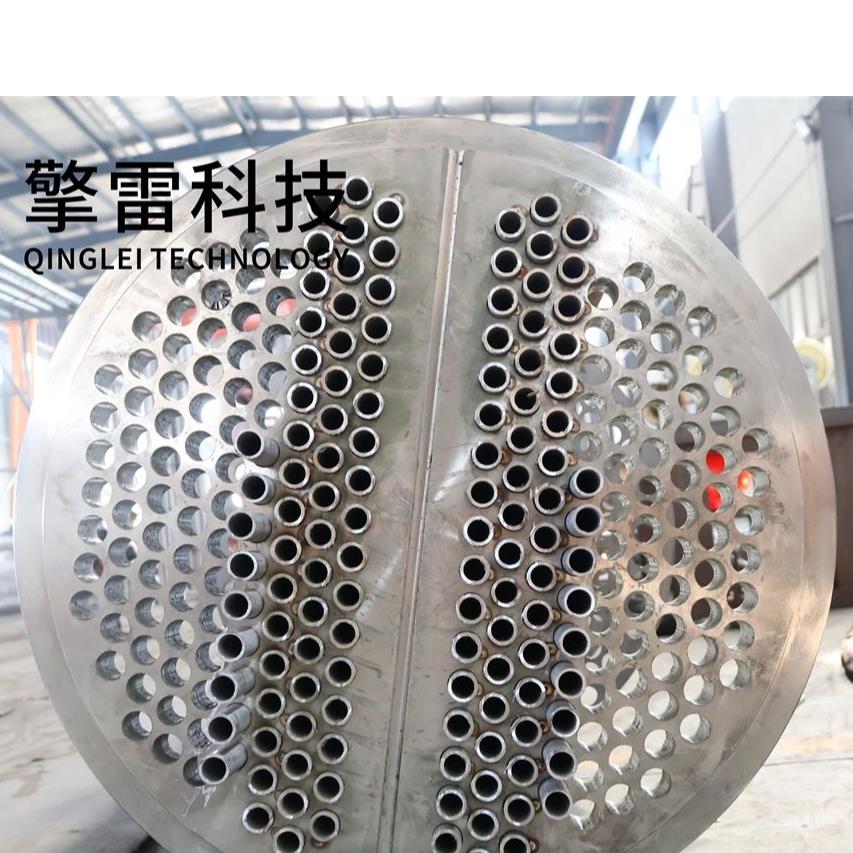

产品介绍/ PRODUCT PRESENTATION多程列管式换热设备\石油应用高压环境(通常压力>10MPa)下,流体密度与传热系数显著提升,但同时也带来更高的泄漏风险与材料疲劳挑战。高压列管热交换器通过以下技术实现高效传热与安全运行: 螺旋缠绕管束设计:采用30°-45°螺旋角反向缠绕管束,形成三维湍流通道,增强流体离心力与二次环流,传热系数达14000-18000W/(m²·℃),较传统直管提升40%-60%。在高压蒸汽冷凝工况中,螺旋流道减少液膜厚度,潜热传递效率提升25%,结垢速率降低70%。 双管板密封系统:采用三管板结构(入口管板、中间管板、出口管板)配合焊接密封或胀接技术,确保管程与壳程的隔离。耐压能力达30MPa以上,有效防止高压介质泄漏,满足ASME、PED等国际安全标准。 逆流热回收优化:冷热流体纯逆流流动设计,端面温差仅3-5℃,热回收效率超95%。在超临界CO₂发电系统中,实现30MPa压力下98%的CO₂液化效率,年减排CO₂超万吨。 耐高压材料体系与结构创新 高强度合金材料:采用Inconel 625、Hastelloy C-276等镍基合金,耐高温(>600℃)、耐腐蚀(如氢氟酸、硫化氢),抗拉强度达600MPa以上,满足高压工况的强度要求。

多程列管式换热设备\石油应用钛-钢复合管技术:结合钛的耐蚀性与钢的强度,成本降低40%,耐压能力达20MPa,适用于海水淡化、电镀等高盐度高压场景。 碳化硅(SiC)陶瓷管:耐高温(2700℃)、耐强酸强碱,年腐蚀速率<0.005mm,在氯碱工业高压反应器中设备寿命从5年延长至15年。 模块化紧凑设计:单位体积传热面积达150-200m³/m³,较传统设备提升3倍。模块化设计支持快速扩容,无需停机即可提升换热能力。 典型应用场景与安全保障 石油化工与能源领域 超临界流体处理:在超临界CO₂发电系统中,高压列管热交换器承受30MPa压力与600℃高温,实现高效热回收与CO₂液化,发电效率提升20%。 合成氨与甲醇生产:钛合金列管换热器耐氯离子腐蚀,在20MPa高压下实现合成气冷却,热回收效率达90%,年节约燃料成本超千万元。 乙烯裂解炉:螺旋缠绕列管设计将850℃裂解气冷却至400℃,传热效率提升30%,年减排CO₂超万吨,同时满足高压工况的耐腐蚀要求。 核能与航空航天 核电站冷却系统:镍基合金列管热交换器承受15MPa压力与350℃高温,确保反应堆安全运行,年减排CO₂超千吨。 航空航天热控系统:在航天器推进剂冷却中,高压列管换热器实现液氢/液氧的高效换热,耐压能力达25MPa,确保推进系统稳定运行。 电力与区域供热 火电厂凝汽器:高压列管热交换器提升真空度,发电效率提高;碳捕集项目中实现98%的CO₂液化效率,满足高压工况的节能降碳要求。

区域供热管网:在高压蒸汽供热系统中,实现蒸汽-水高效换热,热损失降低15%,系统能效提升20%,碳排放减少25%。 智能化与绿色安全发展 智能监测与预测性维护 物联网传感器集成:实时监测管壁温度梯度、流体流速、压力波动、腐蚀速率等30个关键参数,故障预警准确率>98%。数字孪生技术构建三维热场-应力模型,实现剩余寿命预测与清洗周期优化。 AI自适应控制:根据负荷变化动态调整流速与湍流度,综合能效提升15%,碳排放减少30%。在高压反应器冷却中,AI算法自动优化流体分配,降低泵送能耗20%。 远程监控与故障诊断:通过5G+工业互联网实现远程监控,提前预警潜在泄漏、腐蚀、振动等风险,减少非计划停机时间,提升系统可靠性。 绿色制造与循环经济 材料回收与再利用:建立镍基合金、钛材废料回收体系,实现材料闭环利用,降低生产成本25%。3D打印技术制造复杂流道,材料利用率提高30%,缩短制造周期50%。 节能降碳效益:高效传热结构减少能源消耗,单台设备碳排放减少40%。在光伏多晶硅生产中,高压列管热交换器提升氯硅烷提纯效率,年减排CO₂超万吨。 环保工艺适配:适配低GWP制冷剂(如R290、CO₂),减少对臭氧层与气候的影响,符合《蒙特利尔议定书》与“双碳"目标要求。 未来趋势与挑战 技术前沿 超高压耐蚀材料研发:探索耐40MPa以上超高压陶瓷复合材料与纳米增强合金,突破现有极限。

上一篇:生物制药废水碳化硅换热器\石油应用

上一篇:生物制药废水碳化硅换热器\石油应用