欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-09-17

2025-09-17

2025-09-05

2025-09-05

2025-09-01

2025-09-01

2025-09-11

2025-09-11

2025-07-08

2025-07-08

产品介绍/ PRODUCT PRESENTATION

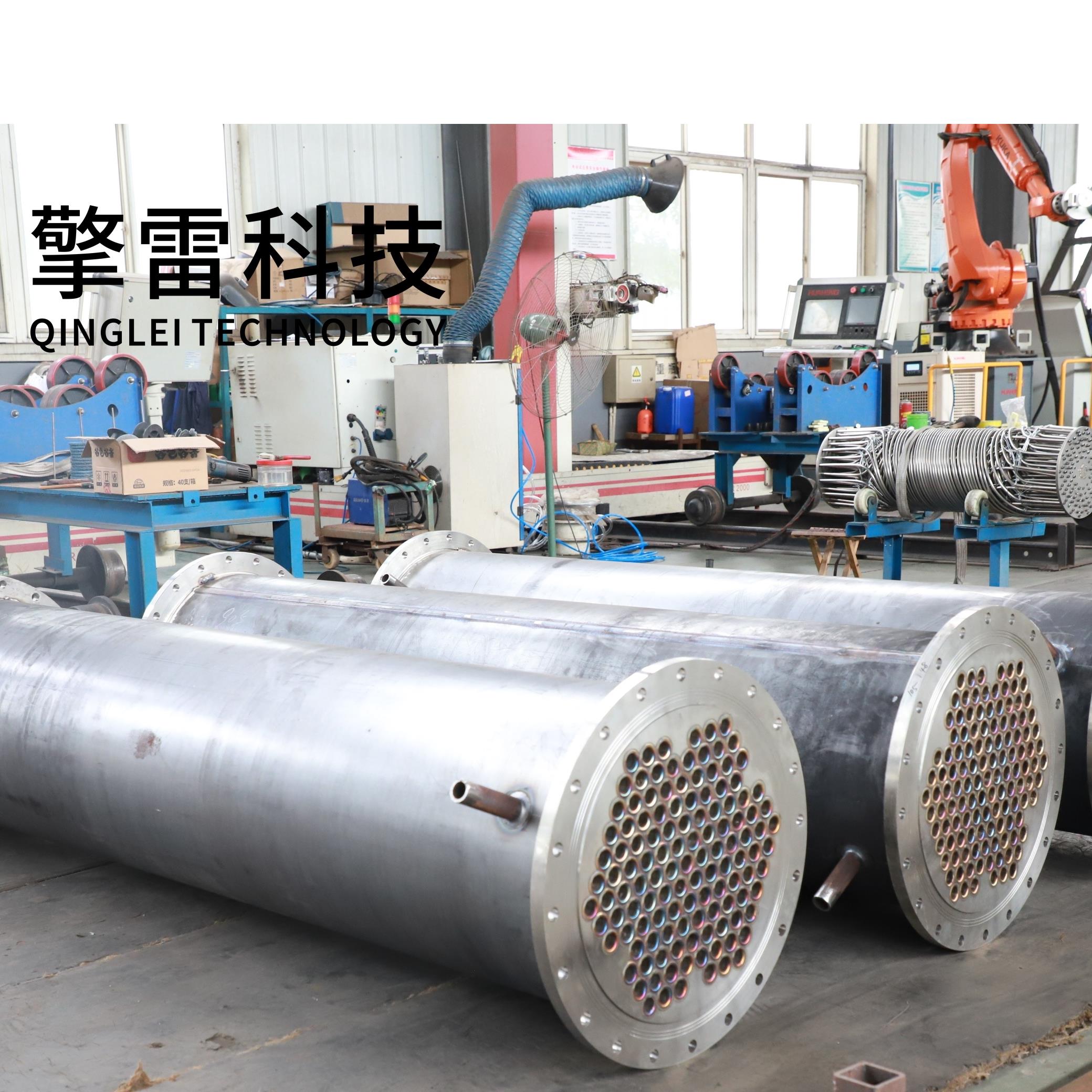

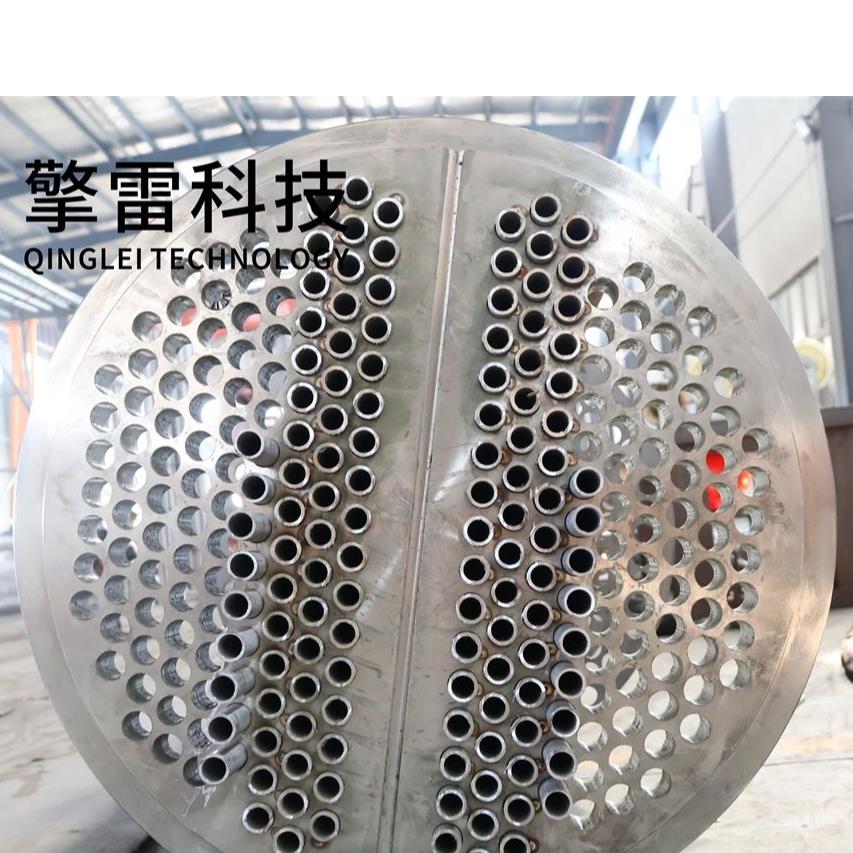

产品介绍/ PRODUCT PRESENTATION壳管式换热器\化工应用设备采用紧凑设计,单位体积传热面积是传统设备的3—5倍,体积仅为传统管壳式换热器的1/10左右,重量减轻40%,基建成本降低70%。这种设计在海上平台、FPSO船舶等空间受限场合优势显著。例如,某炼化企业采用该设备后,占地面积减少40%,年节约蒸汽1.2万吨。

二、壳管式换热器\化工应用材料革命:耐强碱碳化硅的“工业铠甲"

在强碱介质(如氢氧化钠、氢氧化钾)腐蚀性场景中,碳化硅材料凭借其耐腐蚀性和高效传热性能脱颖而出。碳化硅的耐温范围覆盖-196℃至1800℃,在60%氢氧化钠等强碱介质中,腐蚀速率低于0.01mm/年,远优于316L不锈钢和石墨。其热导率达120—270W/(m·K),是铜的2倍、不锈钢的5倍,确保热量快速传递。

在氯碱工业中,碳化硅缠绕管换热器成功替代钛材设备,年维护成本降低60%,设备寿命突破10年。在多晶硅生产中,碳化硅设备承受高温熔融盐腐蚀,系统能效提升15%,年节能量超万吨标煤。随着3D打印技术普及,碳化硅复合材料成本预计2030年降低40%,进一步拓展其在强碱工况中的应用边界。

三、技术突破:从结构优化到智能升级

流场优化:通过CFD模拟优化螺旋角度,设计周期缩短50%,换热效率提升10%—15%。例如,某炼油厂采用异形缠绕技术后,传热效率提升12%,压降降低8%。

自清洁功能:强烈湍流减少污垢沉积,结垢倾向较传统设备降低60%,清洗周期延长至2年。在原油预热系统中,缠绕管设备污垢热阻仅为传统设备的1/3,年节约清洗费用超百万元。

智能运维:集成物联网传感器与AI算法,实时监测管壁温度梯度与流体流速,故障预警准确率达98%。通过数字孪生技术构建虚拟设备模型,实现剩余寿命预测,维护效率提升50%。

四、应用场景:多行业的“能效引擎"

石油化工:在延迟焦化装置中,双壳程缠绕管设备实现油汽冷凝效率92%,年节能效益1500万元。在合成氨装置中,替代6台传统换热器,实现甲醇洗工段的多介质换热,系统占地面积缩小50%。

新能源领域:在地热发电中,U型管缠绕管换热器热回收效率达85%,系统COP值提升至1.3。在氢能储运中,冷凝1200℃高温氢气,系统能效提升25%。

制药行业:卫生级双管板缠绕管换热器表面粗糙度Ra≤0.4μm,实现零金属析出,符合FDA认证要求。在疫苗生产中,温度波动≤±0.5℃,反应转化率提升10%,产品纯度达99.9%。

环保领域:在钢铁企业烟气余热回收中,实现吨钢综合能耗降低12kgce,年经济效益超2亿元。在碳捕集系统中,-55℃工况下实现98%的CO₂气体液化,助力燃煤电厂碳捕集效率提升。