欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-10-21

2025-10-21

2025-09-08

2025-09-08

2025-09-03

2025-09-03

产品介绍/ PRODUCT PRESENTATION

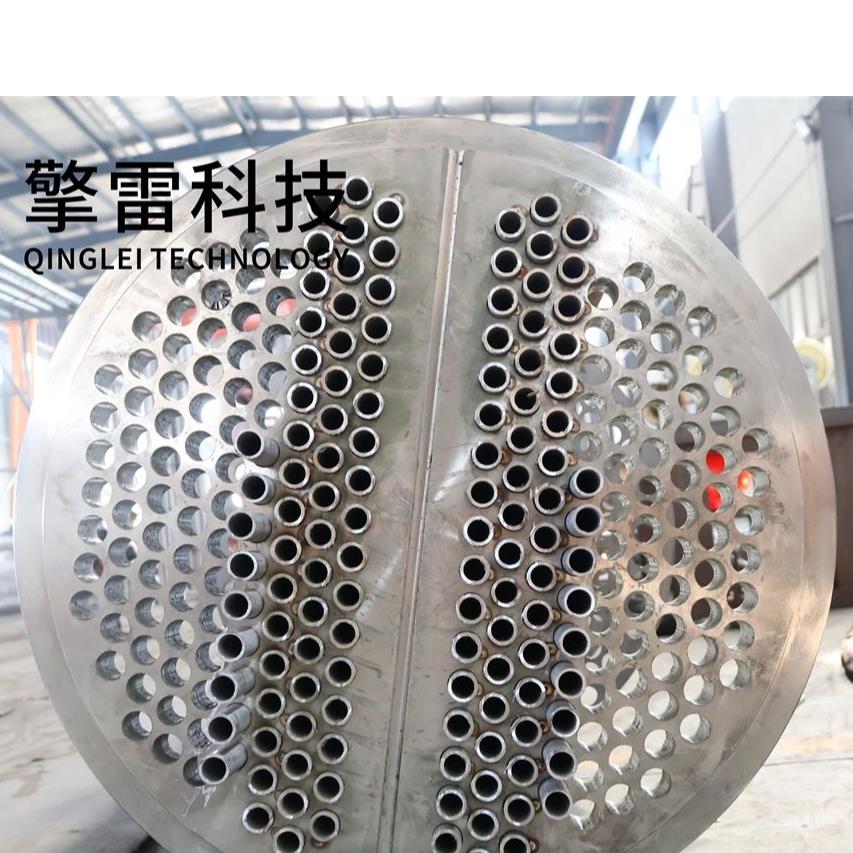

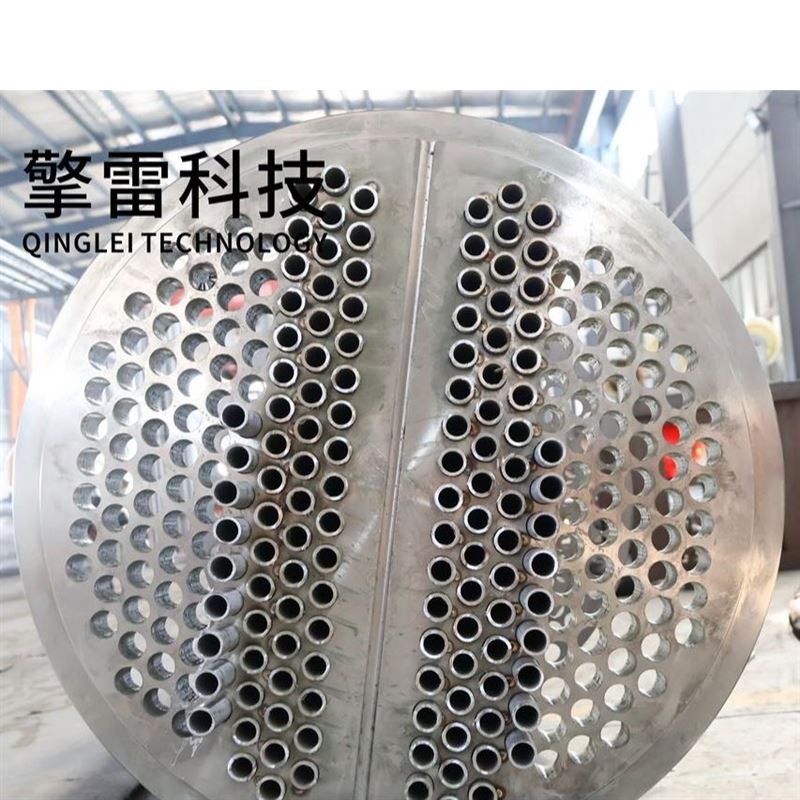

产品介绍/ PRODUCT PRESENTATION浮头列管式换热器(又称浮头式换热器)通过列管束实现冷热流体间的热量传递,其核心创新在于浮头设计:管束一端与固定管板焊接,另一端(浮头端)通过浮动管板和钩圈密封结构实现自由移动。这种设计允许管束在壳体内沿轴向自由伸缩,有效消除因温差引起的热应力,温差适应性达150℃,适用于高温差工况(如化工反应、石油炼制)。

壳体:圆筒形设计,材质为碳钢、不锈钢或耐腐蚀合金,两端配椭圆形封头,承受内部压力并提供支撑。

管束:由数百根无缝钢管(如Φ19×2mm)组成,采用正三角形或正方形排列,通过焊接或胀接固定在管板上,形成高效传热通道。

浮头结构:浮动管板与钩圈通过法兰连接,允许管束自由伸缩;钩圈采用对开式设计,确保密封可靠且便于拆装。

折流板:垂直于管束安装,强制冷流体多次改变流动方向,提升湍流强度,总传热系数提高20%-30%。

高效传热与节能

浮头设计结合折流板优化,使湍流强度提升200%,总传热系数突破1200W/(m²·K)。例如,在甲醇合成气冷却中,换热面积减少35%,压降控制在12kPa以内,保障压缩机稳定运行。逆流换热设计使冷热流体逆向流动,最小化传热温差,热回收效率提升20%-30%。

耐高压与耐腐蚀

设计压力可达10MPa,适应高温高压环境(如乙烯裂解装置)。针对含Cl⁻、H₂S的腐蚀性介质,采用SAF2507超级双相不锈钢(PREN≥40)与ETFE涂层复合方案,在120℃、5MPa、含5%HCl的工况下连续运行5年,管壁减薄率<0.05mm。

抗结垢与长周期运行

高流速(设计流速5.5m/s)与光滑管壁协同作用,污垢沉积率降低70%,清洗周期延长至半年。浮头端可通过拆卸法兰实现管束暴露,便于清洗和检修,单台设备维护时间从72小时压缩至8小时。

紧凑设计与空间优化

单位体积传热面积是传统设备的3-5倍,体积缩小60%,适用于空间受限场景(如船舶、海洋平台)。螺旋缠绕式设计使设备占地面积减少40%,抗结垢能力提升50%。

化工与石油行业

反应器冷却:在合成氨、乙烯氧化等工艺中,精准控制反应温度,提升反应转化率。例如,某炼油厂常减压装置应用浮头结构后,设备因热疲劳导致的停机维修次数下降92%,年运维成本降低180万元。

原油处理:处理高粘度原油,换热效率较传统罐式加热提升40%,脱盐率达98%以上。

废热回收:蒸馏塔再沸器余热利用,能源效率提升20%-30%。

电力与新能源

蒸汽冷凝:在汽轮机凝汽系统中,实现排汽冷凝,回收工质,维持真空度。

地热利用:在地热发电中,将地下热水温度降至15℃,发电效率提升12%。

氢能储能:在液氢储罐中,实现-253℃超低温换热,氢气蒸发损失率<0.1%/天。

食品与医药行业

食品加工:用于牛奶巴氏杀菌(处理量达10吨/小时,杀菌温度均匀性±0.5℃)、果汁浓缩(能耗降低35%)、啤酒酿造(麦汁冷却时间缩短50%)。

医药生产:在抗生素发酵中,温度波动控制在±0.3℃,保障菌种代谢稳定性;药物合成过程中确保温度稳定性,符合GMP标准。

新型材料应用

钛合金列管:耐氯离子腐蚀,适用于海水淡化及湿法冶金,使用寿命超20年。

石墨烯涂层:热导率提升200%,耐温范围扩展至-196℃至800℃。

碳化硅-石墨烯复合材料:提高设备的耐高温、耐腐蚀和导热性能(热导率突破600W/(m·K))。

智能控制与预测性维护

物联网传感器:实时监测温度、压力、流量,实现远程调控与故障预警。

AIoT泄漏预警系统:在浮头密封面部署光纤声波传感器,通过卷积神经网络(CNN)识别0.01mL/s级微泄漏。

数字孪生技术:构建设备三维热场模型,预测剩余寿命,非计划停机减少70%。

全球浮头列管式换热器市场突破150亿美元,年均增长9.2%,中国市场规模达400亿元(2023年)。国内企业如蓝科高新、中圣科技在石化、外资企业如Alfa Laval、SPX FLOW在市场占据优势。未来,随着“双碳"战略推进和工业4.0深化,浮头列管式换热器将持续赋能能源转型,成为构建低碳工业体系的关键技术支撑。

上一篇:乙二醇缠绕换热器/结构

上一篇:乙二醇缠绕换热器/结构