欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-09-17

2025-09-17

2025-09-05

2025-09-05

2025-09-01

2025-09-01

2025-09-11

2025-09-11

2025-07-08

2025-07-08

产品介绍/ PRODUCT PRESENTATION

产品介绍/ PRODUCT PRESENTATION一、设备定义与核心结构 工业管式热交换器是一种典型的间壁式换热器,属于管壳式换热器家族。其核心结构包括: 壳体:作为外部容器,保护内部组件并承受压力,提供流体流动空间。

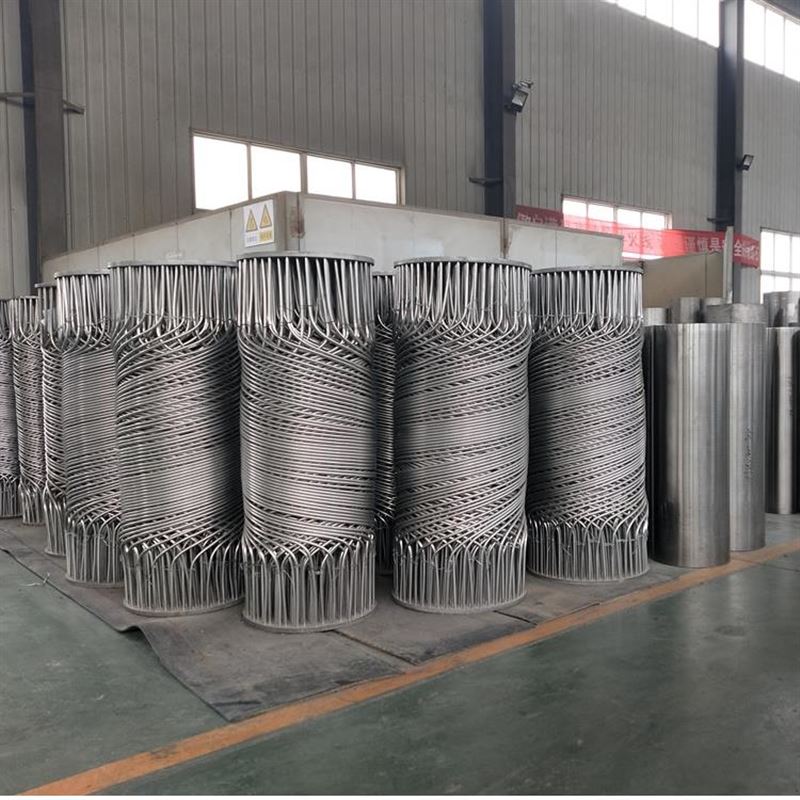

管束:由多根平行排列的换热管组成,热流体在管内流动,冷流体在管外(壳程)流动,通过管壁进行热量交换。 管板:固定换热管两端,分隔壳程与管程,确保流体有序流动。 折流板:设置于壳程内,引导流体多次改变方向,增加湍流程度以提高传热效率。 封头:位于壳体两端,控制和分配流体流向,防止泄漏。

二、六大核心产品优势

高效传热性能:

大面积热交换:平行管束设计增加热负荷表面积,提升换热效率。

湍流强化:折流板引导流体扰动,综合换热系数达8000W/m²·℃以上,较传统设备提升30%-50%。

材料创新:碳化硅等新型材料热导率达120-200W/(m·K),是不锈钢的5倍。

结构坚固耐用:

适应高压高温:碳钢、不锈钢、钛合金等材质选择,满足苛刻工况需求。

抗腐蚀性强:碳化硅材料对所有化学物质呈惰性,耐腐蚀速率<0.2 mg/cm²·年。

长寿命设计:模块化结构减少泄漏点,设备寿命延长3-6倍。

灵活适应性强:

多场景适配:固定管板、浮头式、U型管式等结构,满足化工、石油、电力、医药等多元需求。

介质兼容广:可处理气-液、液-液等多种流体组合,包括强腐蚀性介质。

定制化方案:支持特殊形状换热管(如螺旋槽管)及模块化设计,优化传热效率。

易于维护清洗:

管束可抽出:浮头式、U型管式结构便于清洗和更换,降低维护成本。

自清洁特性:螺旋缠绕结构减少污垢沉积,延长清洗周期。

智能监控:集成传感器与AI算法,实现异常工况预警(准确率>95%)。

节能环保优势:

余热回收:高效利用废热,提升能源效率,助力碳中和目标。

低排放设计:碳化硅设备在垃圾焚烧厂应用中,排放达标率100%。

绿色制造:采用环保材料,减少生产过程能耗,提高可回收性。

经济性与投资回报:

全生命周期成本低:碳化硅设备初期投资较高,但耐用性和低维护需求使总成本降低30%-50%。

快速收益:某化工厂应用碳化硅换热器后,3年内通过节能收益收回投资差额。

三、工业应用场景与实证案例

化工行业:

反应器冷却:移除反应热,稳定工艺过程。

废热回收:回收工艺余热,提高能源效率。

案例:某石化企业应用后,原油换热效率从82%提升至88%,年节电240万度。

石油行业:

原油加热:提高流动性,优化分离工艺。

油品冷却:控制储存与运输温度。

案例:中东某油田用于原油预热,能耗降低22%。

电力行业:

蒸汽冷凝:实现热能循环利用。

冷却水循环:确保发电设备稳定运行。

案例:某燃煤电厂改造后,年回收余热12万GJ,减排SO₂ 15%。

医药与食品行业:

卫生级应用:符合FDA标准,确保洁净与温控精度。

食品加工:如牛奶巴氏杀菌、果汁高温瞬时灭菌。

案例:某生物制药企业用于发酵罐温控,验证批次合格率提升12%。

上一篇:无压烧结碳化硅换热设备

上一篇:无压烧结碳化硅换热设备