欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-08-19

2025-08-19

2025-07-23

2025-07-23

2025-09-10

2025-09-10

产品介绍/ PRODUCT PRESENTATION

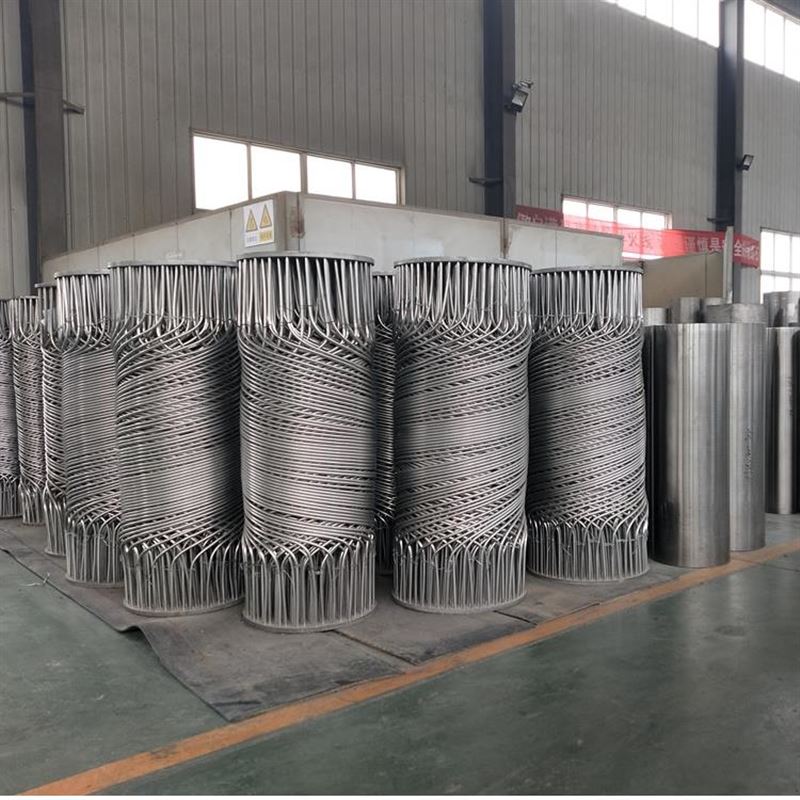

产品介绍/ PRODUCT PRESENTATION螺旋缠绕式管式热交换器核心结构解析

螺旋缠绕式管式热交换器凭借其螺旋缠绕管束设计与结构创新,已成为工业热交换领域的高效解决方案。其核心结构通过精密的工程优化,实现了传热效率、耐压能力与抗腐蚀性能的突破性提升,广泛应用于石油化工、新能源、制药及海洋工程等领域。

一、螺旋缠绕管束:热交换效率的几何革命

1. 三维螺旋流道设计

结构特征:换热管以特定螺距(通常为管径的3-5倍)沿中心轴线螺旋上升,相邻管层呈交叉排列,形成环形换热通道。

流体动力学效应:

Dean涡流强化传热:流体在螺旋流道内因离心力作用形成二次流,边界层厚度减少40%,局部传热系数提升2.3倍。

逆流换热优化:管程与壳程介质形成双重逆流路径,温度梯度利用率达95%,热回收效率突破92%。

自清洁流道:45°-60°螺旋角设计减少介质停留时间,配合表面粗糙度Ra≤0.4μm的抛光处理,使污垢沉积速率降低至0.0001m²·℃/W,清洗周期延长至12个月。

2. 材料科学突破

合金应用:

钛合金(TA1/TA2):抵御Cl⁻浓度达50000ppm的腐蚀环境,使用寿命超30年。

镍基合金(C-276):应对H₂SO₄+HF混合酸腐蚀,年腐蚀速率低于0.025mm。

双相不锈钢(2205):耐点蚀当量值(PREN)达40,优于316L不锈钢。

复合材料创新:

碳化硅(SiC)涂层:180W/(m·K)热导率,适用于垃圾焚烧炉烟气余热回收。

石墨烯增强复合管:导热系数达3000W/(m·K),抗拉强度600MPa。

二、壳体与管板系统:承压与密封的双重保障

1. 壳体结构优化

耐压设计:采用圆柱形或球形壳体,壁厚根据ASME VIII标准计算,可承受压力范围从真空到20MPa。

膨胀节补偿:内置波纹管膨胀节,吸收轴向热位移达80mm,避免管板焊接接头疲劳失效。

流场优化:壳程设置弓形折流板,缺口高度为壳程直径的25%,使流体流速提升40%,湍流强度增强2.5倍。

2. 双管板密封技术

隔离设计:管程与壳程介质通过双管板隔离,泄漏风险降低至0.001%,满足GMP及ASME认证要求。

密封结构:采用O型圈+金属缠绕垫片组合密封,耐压达10MPa,耐温范围-196℃至500℃。

检测系统:集成氦质谱检漏仪,泄漏率检测灵敏度达1×10⁻⁹Pa·m³/s。

螺旋缠绕式管式热交换器核心结构解析

上一篇:化工制药不锈钢冷凝器

上一篇:化工制药不锈钢冷凝器