欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-09-17

2025-09-17

2025-09-05

2025-09-05

2025-09-01

2025-09-01

2025-09-11

2025-09-11

2025-07-08

2025-07-08

产品介绍/ PRODUCT PRESENTATION

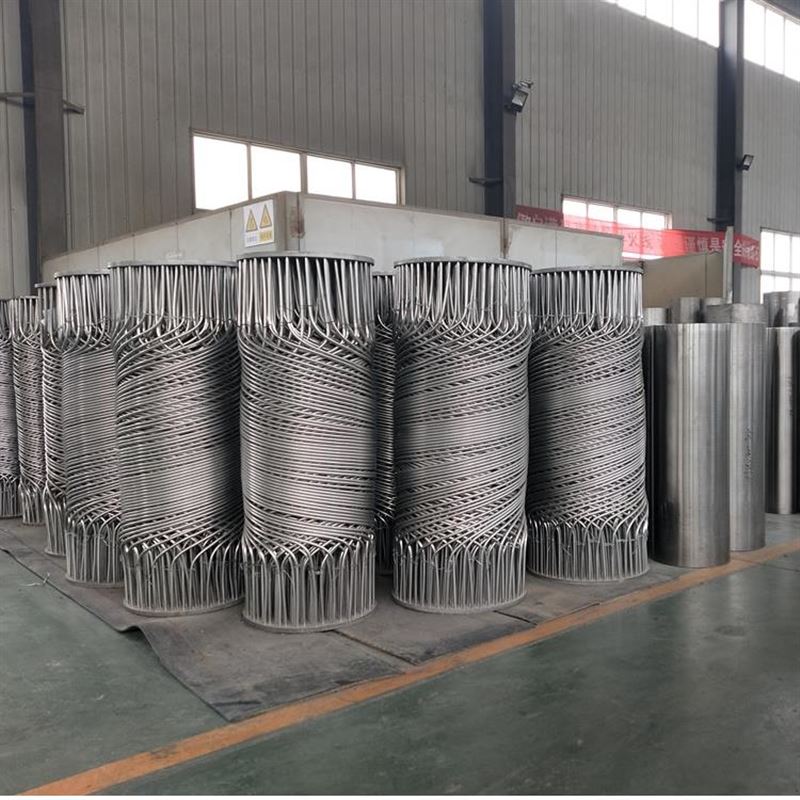

产品介绍/ PRODUCT PRESENTATION在工业热交换领域,螺旋缠绕式管式冷凝器凭借其结构设计和技术优势,正逐步传统设备的性能边界。这种基于间壁换热原理的创新设备,通过螺旋缠绕的换热管束与智能技术的深度融合,在传热效率、耐腐蚀性、空间利用率及运维成本等方面展现出显著差异化优势,成为化工、电力、制药等多行业能效提升的核心装备。

一、结构创新:螺旋缠绕设计重构传热机制

螺旋缠绕式冷凝器的核心在于其螺旋缠绕的换热管束。换热管以3°~20°的螺旋角均匀缠绕在壳体内,形成多层立体传热面。这一设计通过三大机制实现传热性能的飞跃:

路径延长与面积扩容:螺旋结构使管程路径延长3-5倍,热交换面积大幅提升,单位体积传热面积达到传统设备的3-5倍。

湍流强化传热:流体在螺旋通道内产生离心力驱动的二次环流,湍流强度提升3-7倍,传热系数高达13600 W/m²·K,是传统列管式冷凝器的3-7倍。

逆流温差利用:冷热流体逆流接触设计,使平均温差提升15%-20%,进一步强化传热效率。

此外,相邻层换热管反向缠绕的结构,结合管束两端的自由段热补偿设计,有效消除热应力,确保设备在高温(800-1200℃)、高压工况下的稳定运行。

二、材料升级:耐腐蚀性与寿命的双重突破

针对化工、冶金等行业的强腐蚀工况,螺旋缠绕式冷凝器采用316L不锈钢、钛合金或双相钢等耐腐蚀材料,统一膨胀系数设计避免热应力集中。部分型号引入石墨烯/碳化硅复合管束,耐温提升至1500℃,耐腐蚀性增强5倍,适用pH范围扩展至0-14。例如:

在某化工企业硫酸冷却工艺中,设备连续运行5年未出现泄漏,寿命较传统设备延长3倍;

在地热发电领域,碳化硅管束成功抵御地热流体中的硅垢腐蚀,维护周期延长至18个月。

三、智能集成:预测性维护与能效优化

通过内置物联网传感器与AI算法,设备可实时监测16个关键点温差,结合数字孪生技术实现虚拟仿真与实时控制。某炼油厂应用案例显示:

故障预警准确率达98%,非计划停机次数减少60%;

自适应调节系统优化流体分配,综合能效提升12%;