欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-09-17

2025-09-17

2025-09-05

2025-09-05

2025-09-01

2025-09-01

2025-09-11

2025-09-11

2025-07-08

2025-07-08

产品介绍/ PRODUCT PRESENTATION

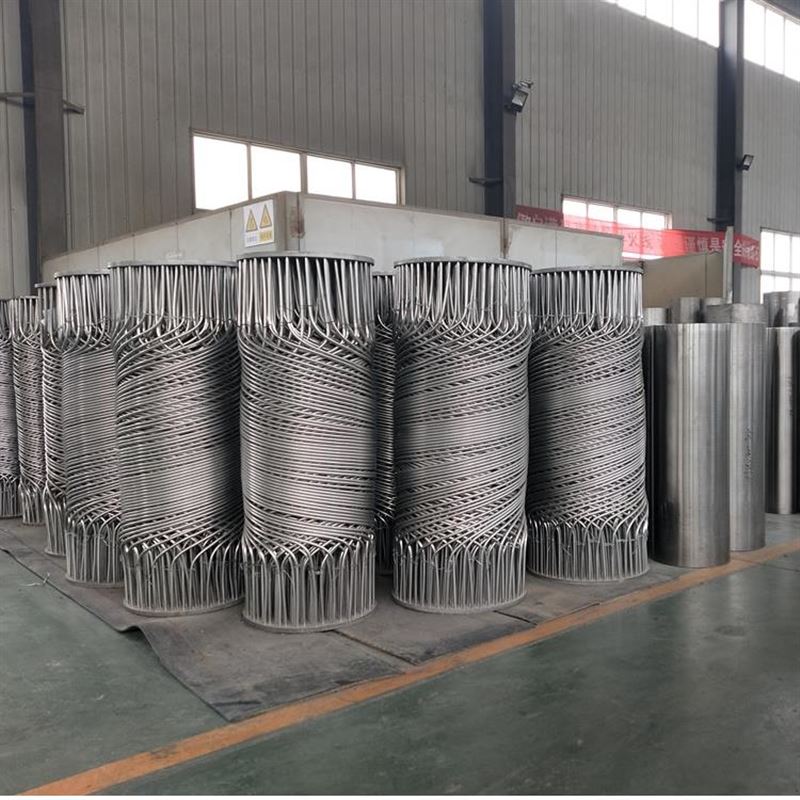

产品介绍/ PRODUCT PRESENTATION缠绕螺旋管式热交换器凭借三维螺旋结构与高效传热性能,在石油化工、新能源、深海工程等领域展现出显著优势。本文通过六个典型应用场景,系统解析其技术落地价值与行业革新潜力。

一、石油化工:加氢裂化装置的核心升级

案例背景

某千万吨级炼厂加氢裂化装置,原采用传统U型管换热器,存在压降大(ΔP>0.6MPa)、结焦严重(周期<90天)等问题。

技术方案

设备选型:选用Incoloy 825合金缠绕螺旋管式热交换器,设计压力15MPa,温度范围-20℃~450℃;

结构优化:采用双螺旋逆流结构,冷热流体在螺旋通道内形成强烈湍流(Re>10⁴),传热系数达3500W/(m²·K);

抗结焦设计:管内设置螺旋导流条(螺距5D,高度0.2D),配合在线脉冲清洗系统(频率1Hz,振幅±2mm)。

实施效果

能效提升:循环氢压缩机功耗降低18%,年节电320万kWh;

周期延长:装置运行周期从90天延长至270天,检修频次下降67%;

收益分析:单台设备投资回收期仅1.8年,年增效益超千万元。

二、电力行业:超临界二氧化碳发电系统突破

案例背景

10MW级超临界二氧化碳(sCO₂)布雷顿循环发电示范项目,需解决650℃高温、30MPa高压下的高效换热难题。

技术方案

材料创新:管束采用镍基合金(Haynes 282),外覆陶瓷基复合材料(C/C-SiC)隔热层;

结构强化:螺旋管采用变螺距设计(入口段螺距3D,出口段1.5D),优化流场分布;

密封技术:双金属波纹管膨胀节(补偿量±50mm)与金属O型圈组合密封,泄漏率<1×10⁻⁹Pa·m³/s。

实施效果

效率突破:系统热效率达52%,较传统蒸汽循环提升12个百分点;

体积优势:设备体积仅为同等功率蒸汽轮机的1/5,占地面积减少70%;

动态响应:负荷调节速率达10%/s,满足新能源并网需求。

上一篇:小区供暖供热设备

上一篇:小区供暖供热设备