欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-09-17

2025-09-17

2025-09-05

2025-09-05

2025-09-01

2025-09-01

2025-09-11

2025-09-11

2025-07-08

2025-07-08

产品介绍/ PRODUCT PRESENTATION

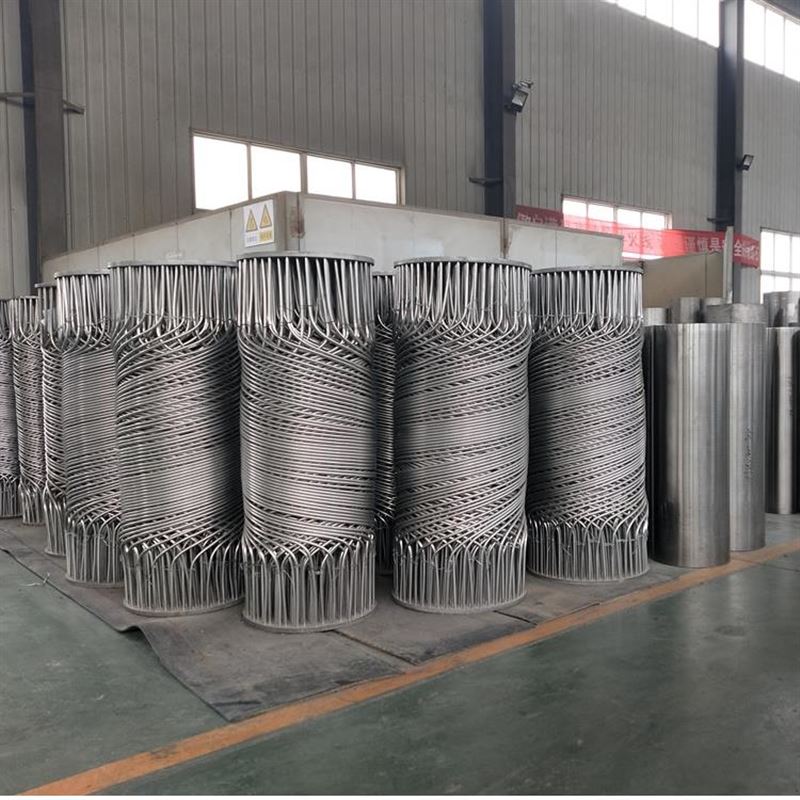

产品介绍/ PRODUCT PRESENTATION化工U型管冷凝器作为热交换设备领域的核心分支,其技术演进史堪称工业技术进步的缩影。从19世纪末的蒸汽时代到21世纪的智能制造,这项技术通过材料革新、结构优化与数字化赋能,持续突破效率极限,拓展应用边界,成为化工、电力、制冷等领域的工艺装备。

一、技术起源与早期发展(1890-1950年)

蒸汽时代的雏形

1894年,德国工程师Carl von Linde在氨压缩制冷系统中采用U型管束结构,利用铜管冷凝高压氨气,标志着U型管冷凝器的诞生。这一设计通过管程与壳程的逆流换热,将冷凝效率提升至传统盘管式的2倍以上。

石油化工的推动

20世纪30年代,随着石油炼制工业兴起,U型管冷凝器开始采用碳钢材料,并引入双管板结构以防止介质泄漏。1947年,美国API 660标准发布,规范了管板厚度、管束排列间距等核心参数,为规模化应用奠定基础。

二、材料革命与性能跃升(1950-2000年)

不锈钢时代的开启

1952年,瑞典Sandvik公司开发出SAF 2205双相不锈钢,其抗点蚀当量(PREN)达35,较传统304不锈钢提升2倍。1965年,日本住友金属推出钛材U型管冷凝器,成功应用于海水淡化装置,解决了Cl⁻腐蚀难题。

结构优化与效率突破

管束排列创新:1973年,英国Heatric公司发明三角形错列布局,使换热面积提升15%,压降降低20%。

折流板革命:1985年,螺旋折流板技术问世,通过连续S形流道将总传热系数提高至1200 W/m²·K,较传统弓形折流板提升40%。

三、数字化与智能化转型(2000-2020年)

计算流体力学(CFD)的应用

2005年,ANSYS Fluent实现U型管冷凝器内部流场的三维模拟,通过优化管径(Φ19mm→Φ16mm)与弯曲半径(1.5D→2D),使冷凝段传热效率提升25%。

智能监测系统的崛起

光纤传感技术:2010年,西门子在U型管束部署光纤布拉格光栅(FBG)传感器,实现温度、压力、振动的实时监测,故障预警时间提前72小时。

数字孪生技术:2018年,GE Predix平台构建U型管冷凝器数字孪生体,集成CFD模拟与有限元分析(FEA),使设备启动时间缩短40%。

化工U型管冷凝器