欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-09-17

2025-09-17

2025-09-05

2025-09-05

2025-09-01

2025-09-01

2025-09-11

2025-09-11

2025-07-08

2025-07-08

产品介绍/ PRODUCT PRESENTATION

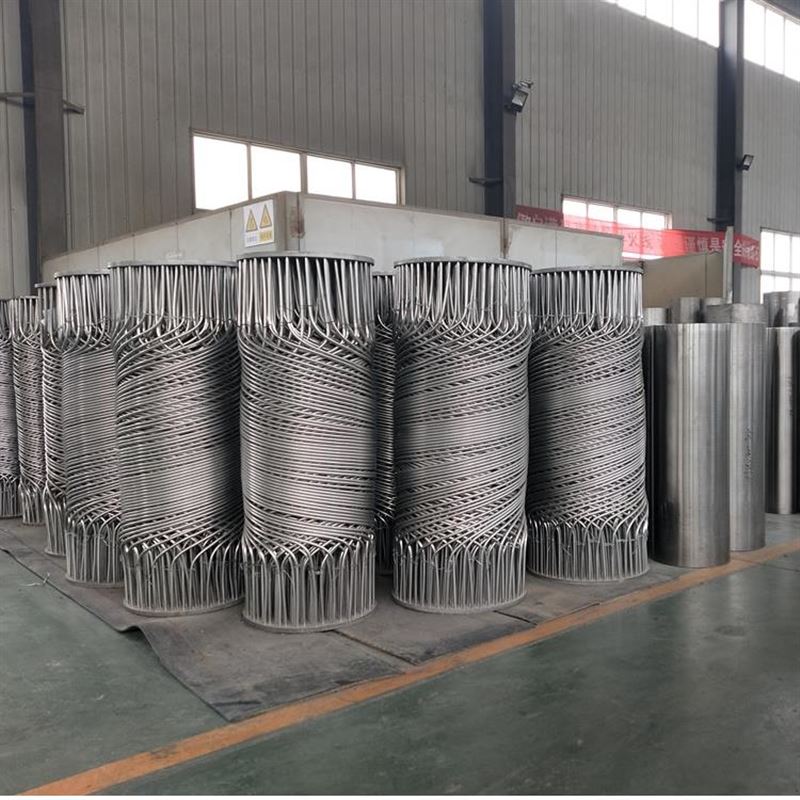

产品介绍/ PRODUCT PRESENTATION在“双碳"目标与工业4.0的双重驱动下,缠绕管换热设备正以材料科学、流体力学与智能技术的深度融合,重塑工业热交换的技术范式。从深海油气平台到氢能储能电站,从煤化工装置到半导体工厂,这项技术通过六大维度的突破,构建起高效、紧凑、智能的换热新体系。

一、材料革命:从耐蚀耐温到功能复合

超合金体系突破

Incoloy 825与哈氏合金:在1200℃氢气环境下,某石化装置连续运行超5万小时,腐蚀速率<0.005mm/年,较传统304不锈钢提升10倍寿命。

石墨烯增强复合管:实验室数据显示,碳化硅-不锈钢复合管(内层SiC,外层316L)在1600℃合成气冷却中,设备重量减轻60%,传热效率提升15%。

防腐技术迭代

双相不锈钢2205+PTFE涂层:在氯碱工业中,设备寿命从5年延长至15年,解决钛材在含Cl⁻介质中的点蚀难题。

微胶囊自愈合涂层:某海上平台应用案例显示,结垢自动清除功能使设备维护周期延长至3年,减少非计划停机75%。

二、结构创新:三维流场与热应力管理

螺旋缠绕几何优化

变节距缠绕技术:通过CFD模拟,将螺旋角优化至15°-30°,使壳程湍流强度提升80%,传热系数达13600 W/m²·K。某乙烯裂解装置案例显示,分离效率提升12%,能耗降低18%。

自由段补偿设计:管束两端预留50mm自由段,在-196℃液氢汽化过程中,热应力降低85%,避免传统设备因热震产生的裂纹泄漏。

多股流同步换热

模块化流道设计:单台设备可处理2-6股介质,通过独立管板实现流体分离。某加氢裂化装置中,同时处理12MPa氢气与450℃反应油,总传热系数达1200 W/m²·K,设备体积缩小40%。

上一篇:蒸汽锅炉暖气不锈钢换热机组

上一篇:蒸汽锅炉暖气不锈钢换热机组