欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-09-17

2025-09-17

2025-09-05

2025-09-05

2025-09-01

2025-09-01

2025-09-11

2025-09-11

2025-07-08

2025-07-08

产品介绍/ PRODUCT PRESENTATION

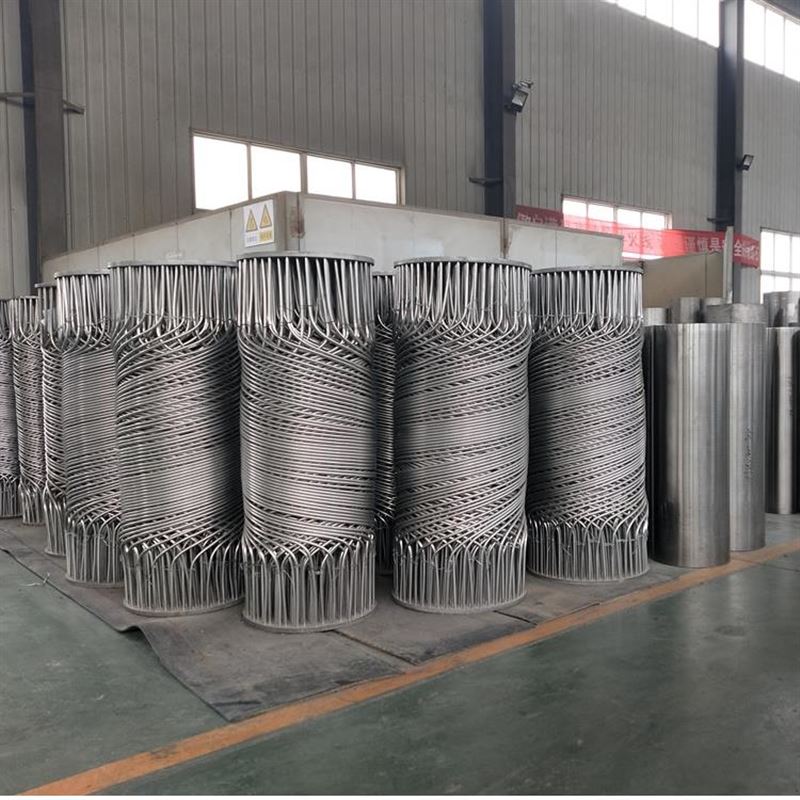

产品介绍/ PRODUCT PRESENTATION缠绕管式热交换器凭借其螺旋缠绕结构、高效传热性能及紧凑设计,正在化工、能源、制药等领域引发技术革新。本文通过典型案例分析,揭示其在不同工业场景中的创新应用与技术优势。

二、案例分析

案例一:热电厂节能改造——突破传统换热效率瓶颈

背景:某热电厂传统管壳式换热器因流道设计缺陷,传热系数(K值)低于500 W/(m²·K),导致循环泵能耗高、碳排放量大。

方案:采用缠绕管式机组替代,其螺旋缠绕结构使流体产生强烈湍流,K值突破13600 W/(m²·K)。

效果:

年节电约120万度,减排CO₂超1000吨;

相同换热量下能耗降低35%,设备占地面积减少40%。

技术亮点:双螺旋强化传热技术通过CFD模拟优化流道,使湍流强度提升4倍,雷诺数(Re)突破10⁴。

案例二:海上石油平台——空间受限场景的紧凑设计

背景:某FPSO装置因甲板空间有限,传统换热器体积庞大,限制工艺布局。

方案:选用三维紧凑设计的缠绕管式机组,单位体积换热面积提升60%。

效果:

节省甲板空间约30㎡,为其他设备腾出关键位置;

抗振动设计满足海洋平台工况,设备寿命延长至15年。

技术亮点:模块化钢结构框架支持快速拆装,现场组装时间缩短60%。

案例三:化工企业模块化扩展——按需投资的灵活性

背景:某化工企业需分阶段扩展产能,传统换热器扩展性差,初期投资高。

方案:采用模块化缠绕管束,支持在线增减。

效果:

初期投资降低25%,产能提升后年增收超500万元;

关键设备故障率下降85%,维护成本降低40%。

技术亮点:数字孪生技术制定预测性维护计划,实现“按需投资"。

案例四:LNG液化工厂——超低温工况的技术突破

背景:国内某LNG工厂需处理-162℃超低温介质,传统设备易失效。

方案:使用铝制缠绕管式换热器,适应工况。

效果:

完成72小时满负荷运行,技术指标达标;

气化效率突破92%,能耗降低20%。

技术亮点:多股流缠绕结构结合有限元分析,解决焊缝应力集中问题。

案例五:煤制甲醇工艺——低温差大热负荷的挑战

背景:煤气净化环节需处理低温下低温差、大热负荷工况,传统列管换热器效率低。

方案:采用缠绕管式换热器,利用其自紧自收缩功能适应大温差。

效果:

解决换热盲区问题,运行成本降低30%;

设备体积仅为传统设备的1/10,节省安装空间。

技术亮点:螺旋流道自清洁效应,污垢沉积率降低70%。

上一篇:化工盐酸碳化硅冷凝器

上一篇:化工盐酸碳化硅冷凝器