欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086欢迎来到山东擎雷环境科技股份有限公司!

18660167086

18660167086

相关文章 / ARTICLE

相关文章 / ARTICLE

2025-09-17

2025-09-17

2025-09-05

2025-09-05

2025-09-01

2025-09-01

2025-09-11

2025-09-11

2025-07-08

2025-07-08

产品介绍/ PRODUCT PRESENTATION

产品介绍/ PRODUCT PRESENTATION在工业热交换领域,管式热交换器凭借其设计原理与材料科学突破,展现出显著的差异化优势。相较于板式、螺旋缠绕式等同类设备,管式热交换器在高效传热、耐腐蚀性、结构紧凑性及智能控制方面实现了技术跨越,成为化工、电力、冶金等行业的方案。

一、技术特性:材料科学与工程创新的融合 管式热交换器的技术优势源于材料选择、结构设计与智能控制的深度融合,其核心差异化体现在以下方面: 高效传热

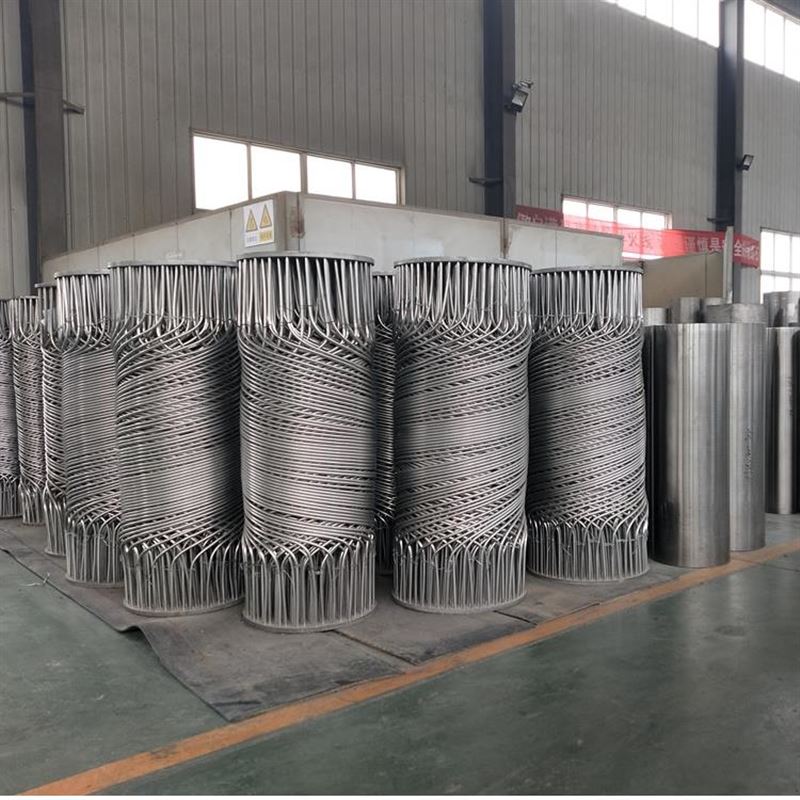

碳化硅管束:采用碳化硅(SiC)材质,热导率达120-200 W/(m·K),是不锈钢的3-5倍,显著提升冷凝效率。 螺旋管束设计:换热管呈螺旋形缠绕,形成三维螺旋流场,湍流强度提升50%,总传热系数达800-1200 W/(m²·K)。 波纹管技术:管壁呈波纹状,增加流体扰动,传热效率较光管提升30%。 耐腐蚀性强 双相不锈钢与钛合金:在湿法冶金硫酸环境中,腐蚀速率<0.01 mm/年,寿命超15年。 石墨烯涂层:表面涂覆石墨烯后,抗结垢性能提升50%,清洗周期延长至传统设备的3倍。 陶瓷基复合材料:耐温达2000℃,抗热震性能提升3倍,适用于超高温工况。 结构紧凑 垂直安装设计:节省空间,占地面积较卧式设备减少30%-50%。 模块化结构:由多个螺旋模块串联/并联组成,单台设备换热面积达5000㎡,适应大规模生产需求。

低死角设计:管板与壳体连接处圆角过渡,减少流体滞留区,降低微生物繁殖风险。 智能控制 物联网监测:内置传感器实时监测温度、压力、流量,数据实时上传至DCS系统,故障预警准确率>95%。 数字孪生技术:构建设备三维模型,实时映射运行状态,预测性维护准确率>98%。 AI优化算法:动态调节流体分配,能效比提升12%,温度波动控制在±0.5℃。 二、应用场景:跨行业的工况覆盖 管式热交换器的差异化优势使其广泛应用于以下领域: 化工行业

乙烯裂解:冷凝1350℃合成气,设备体积缩小60%,冷凝效率仍达98%。 氯碱工业:处理含氯介质,设备寿命超10年,维护成本降低40%。 电力行业 超临界CO₂发电:立式设计使循环效率达50%,设备高度降低30%。 核电余热回收:回收反应堆余热,发电效率提升10%。 冶金行业 铜冶炼:处理含二氧化硫的烟气,回收余热,降低能耗20%。 铝电解:冷凝氟化物气体,减少环境污染。 新能源领域 氢能储能:冷凝1200℃高温氢气,系统能效提升25%。 地热发电:处理高温地热流体,设备耐温达350℃,寿命超20年。 制药行业 抗生素发酵液蒸馏:冷凝塔顶蒸汽,回收目标产物,纯度达99.5%。 疫苗浓缩:通过刮板式换热器,实现低温连续冷凝,减少热应激。